ドンボコールドストリップスチールプラント

2009年、同社はAGCコールドロールを構築するために5,000万元を投資しました 生産ライン、年間生産量は18,000トンの精密コールドロールストリップスチールです。 0-0.03mm以内の材料の厚さを制御し、さまざまな仕様と幅にカットできます。 市場の原材料への依存を削減し、高品質と短い配送時間を達成します。

プロジェクトの成功は、各コンポーネントの精度と品質に依存します。したがって、 私たちは、すべての製品を社内で生産して、特定の要件を完全に満たすことを確認することを選択します。 高い製造基準に従ってください。 国際的に高度な保持リング原料グレードC67を使用し、コールドロールを使用しています または、原材料の仕上げを完了するワイヤードロー。金型のデザインと製造から 製品成形、熱処理(CQI-9)、および表面処理(CQI-12)は、すべて工場で完成しています。 この内部生産戦略は、製品の品質を保証し、外部調達によって引き起こされる可能性のある時間とコストの廃棄物を回避します。

2009年、同社はAGCコールドロールを構築するために5,000万元を投資しました 生産ライン、年間生産量は18,000トンの精密コールドロールストリップスチールです。 0-0.03mm以内の材料の厚さを制御し、さまざまな仕様と幅にカットできます。 市場の原材料への依存を削減し、高品質と短い配送時間を達成します。

「生産、学習、研究」の概念に基づいて、ドンボ会社は、製造プロセスを改善し、排出削減を節約し、グリーン製造を実施するためのエネルギーと環境問題に焦点を当てています。それは、新しい材料とプロセスの研究開発に深く投資し続けています。同社は、南京の鉄と鉄鋼グループとの共同研究開発センターと、多くの有名な国内大学との長期的な業界と大学の研究協力を設立しました。

Sanyongメッシュベルト炉の消光ラインは、製品の高性能と高い安定性に関する顧客の要件を満たすことができます。すべてのプロセスパラメーターはオンラインで監視し、永久に保存することができ、熱処理プロセスのトレーサビリティを完全に保証します。

Dongboの製品は、製品の多様化と専門化の市場動向を反映しており、9,000を超える標準部品と15,000を超える拡張非標準製品を顧客に提供できます。標準の部品在庫は3億に達し、「ワンストップ」ショッピングで知られています。

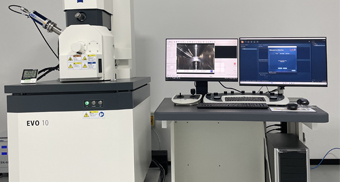

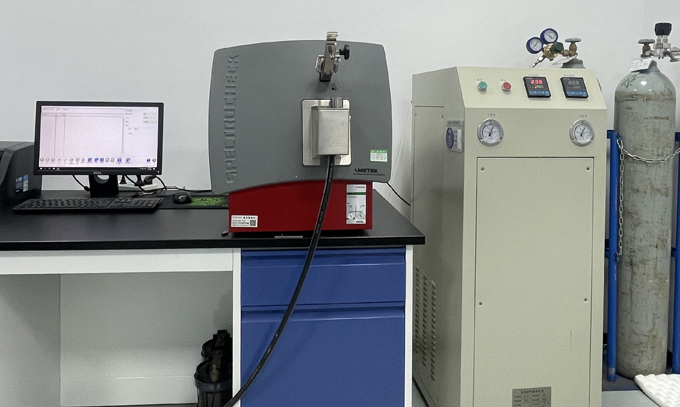

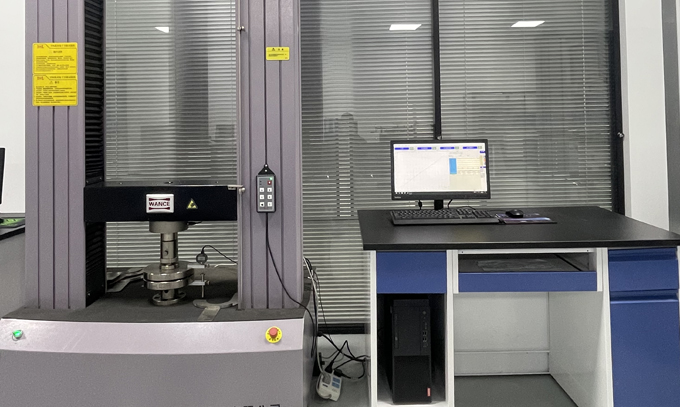

Dongbo Companyには、国内で高度な製品R&Dセンターと、従来の材料要素、機械的特性、硬度、金属学などのテスト機能があります。当社には、多機能3協同組合、電子顕微鏡分析装置、自己開発のテスト装置もあります。

注文管理、調達、生産計画、報告、配信、および財務管理は、ERPを通じて達成されます。生産プロセスは、品質、主要な寸法、および主要な検査項目によって厳密に監視され、プロセス制御(SPC)を介して監視および分析されます。さらに、私たちが生産する保持リングには、システムスキャンとトレース機能があり、生産バッチは、検査記録を含む原材料調達から出荷までトレイカ可能です。

原材料の厚さを制御し、生産サイクルを短くします

当社のスチールワイヤーワークショップには、11のコールドロールされたワイヤー生産ライン、精密描画、アニーリング機器があります。 スチールワイヤテクノロジーによって作られた保持リングは、生産を実現できます すべての仕様のリングを獲得した範囲の範囲の範囲で、 超高性能と超高費用対効果を備えています。

原材料の丸い鋼線は、4段階のワイヤ描画プロセスにさらされ、複数の描画アニーリングプロセスは 鋼線が完全かつ均等に拡張されていることを確認するために実行されます。 コイリング機器のコイルプロセスは、ワイヤーを必要な直径のリング型空白に巻き込むことができます。 そして、それをパンチ後のプロセスに転送します。これにより、小さなパンチ面を達成できます。 機能表面とアセンブリ溝の間の高度な適合、およびパフォーマンスの向上。 当社が購入したハードマテリアルフォーミング機器は、大量生産に投入されようとしています。機器は直接処理できます ハードマテリアルプロファイルは、ポストカット、熱処理などなしに停止リングに導入し、プロセスの変形を減らし、サイズの安定性と一貫性を確保します。

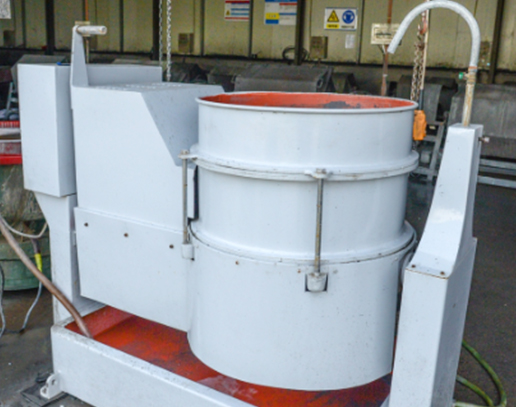

AGCコールドローリング生産ライン、8セットのアニーリング炉、2本のスチールストリップコールドローリング生産ライン、年間出力は18,000トンの精密コールドロールストリップスチールです。 0-0.03mm以内の材料の厚さを制御し、それをさまざまな仕様と幅に分割し、市場の原材料への依存を減らし、高品質と短い配送時間を達成します。

材料が特定のアプリケーションの基準と要件を満たすことを保証するために、着信材料に関する機械的特性テスト、化学組成分析、および環境適応性評価を実施します。

高い自動化と金型開発

スタンピングワークショップでは、ストリップスチールまたはワイヤー材料が形に加工されています スタンピングを介したガスケットは、自動パンチプレス、空気圧パンチプレス、および その他の機器。 同社には60個の自動パンチングマシンと70個の空気圧パンチマシンが装備されており、高度に 自動生産機能。

私たちは、さまざまな仕様と形状のガスケットの生産ニーズを満たすために、独立してスタンピングダイを開発および製造しています。

保管中の腐食から製造する保持リングを保護するために 輸送、それらは通常リン酸塩で油を塗っています。

要件によれば、その表面は、機械的亜鉛酸、色の亜鉛など、特別に処理することもできます。 ダクロメット、幾何学、電気泳動、マグニ、亜鉛ニッケルメッキ、パッシベーションなど。

ワークショップには、環境を満たす3つのリン酸塩生産ラインと下水処理施設があります 保護要件。リン酸塩は私たち自身によって生成され、それは顧客の心配を解決します 環境保護の故障による生産停止。形成されたガスケットは、腐食抵抗と接着を改善するためのリン酸塩です。 さまざまな環境でのガスケットの安定性と耐久性を確保します。

パフォーマンスの向上

熱処理ワークショップには、3つの等温熱処理生産ラインと1つのオイル消光生産ラインが装備されています。洗濯機は、クエンチと焼き戻しプロセスを通じて熱処理され、内部構造を変更し、洗濯機の硬度と強度を向上させます。 熱処理プロセスにより、洗濯機が使用中の機械的性能要件を満たすことができます。

内部および外部パッケージングワークショップ

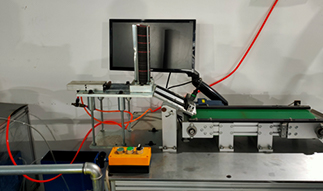

内側のパッケージワークショップは、最終的な検査、清掃を担当しています。 さまざまなプロセスフローを経験したガスケットのパッケージング。ワークショップ 超音波クリーニング、ダストフリーパッケージなどの高度な機器が装備されています。 製品を実現できる光学スクリーニング エラー予防とPPMなどの自動車部品の品質要件を満たします。

•ほこりのない操作室(超音波クリーニングエリア、包装エリア)

•光学並べ式マシン(外観の選択)

•空気圧測定器(厚さの選択)

•渦電流ソーティングマシン(硬度選択)

輸送中の安全性と完全性を確保するための完成製品の最終パッケージ